Решения в области послеуборочной обработки и хранения зерна

Зерноочистительно-сушильный комплекс ЗСБК-40

Комплекс зерноочистительно-сушильный ЗСБК-40 стационарный открытого типа с исполнением блочным, с рамным фундаментом, совмещенным машинным отделением, работающий на газовом или жидком топливе, применяется для обработки, сушки зерна и семян зерновых колосовых, зернобобовых, кукурузы и крупяных культур в сельском хозяйстве.

Комплекс может использоваться в составе с линиями зернохранилищ, дополнительно содержащей механизмы приёма, транспортирования и очистки зерна.

Комплекс изготавливается из оцинкованной листовой и черной стали.

Влажность поступающего на комплекс зерна не должна превышать 30%. Электрическая энергия – переменный ток 220/380 В ±10% с частотой 50 Гц

Комплекс должен быть работоспособным при температуре воздуха от минус 10 ˚С до плюс 40 ˚С и влажности – до 95%

Комплекс по своей конструкции включает в себя:

- приемное отделение с металлической эстакадой,

- машинное отделение с бункерами под отходы и сухое зерно, - сушилку шахтную зерновую.

Под размещение комплекса проектные работы по строительству фундамента не требуются.

Описание работы комплекса ЗСБК-40

Из металлического бункера 1 сырое зерно попадает через шлюзовые затворы в пневмотранспортер сырого зерна (см. технологическую схему), а из него на норию завальную 2. Далее, через распределитель 3 из нории 2 зерно подается на машину предварительной очистки 4 (в данном случае СПО-100). После предварительной очистки в машине зерно попадает на винтовой транспортер 6 а из него в сушилку. Через распределитель 3 осуществляется два режима обработки зерна в комплексе - обработка зерна без предварительной очистки (режим работы сушилка на сушилку) и обработка зерна с предварительной очисткой.

Сушилка работает следующим образом. Сырое зерно из транспортера 6 поступает в надсушильный бункер и сушильные модули шахты сушилки. Агент сушки подводится от топочных блоков 18 (совмещенных с секцией нагрева и с секцией сушки по отдельности) через воздуховод 7 в подводящие короба модулей шахты, затем проходя через слой зерна, снимая с него влагу, выходит из отводящих коробов модулей шахты в отводящий воздуховод 8, а из него вытягивается вентиляторами 10 через регулирующие дроссели 11.

Агент сушки, разбавляется воздухом для регулировки устойчивой работы горелки. Регулирование подачи тепла выполняется работой горелки топочного блока 18. После камеры сушки нагретое зерно охлаждается в последовательно сочленённом охладителе. Охладитель может работать как дополнительная секция сушки за счет переключения шибера 14 в воздуховоде.

Сухое зерно выводится из шахты сушилки специальным выгребным выгрузным транспортером 13 секции выгрузки, из него оно попадает на дисковый распределитель 31 и далее норией сухого зерна 20 через распределитель 5 в машину первичной очистки 22 ( в данном случае СВР-60), а из нее в бункера временного хранения сухого зерна 25 для дальнейшей обработки.

Сушилка обеспечивает сушку зерна порциями и в потоке. Уровень заполнения зерном шахты сушилки и бункеров контролируют датчики уровня зерна 12. На постоянную работу зерносушилку переводят после высушивания пусковой порции, при этом загружают сырое зерно после выгрузки высушенного зерна. Температурные режимы задают и поддерживают согласно требованиям технологических регламентов сушки в шахтных зерносушилках.

В процессе работы сушилки, если порция зерна не просушивается до требуемой влажности за проход, то устройство контроля влажности дает команду на переключение подачи зернового потока в норию 2, а распределитель 3 переключается на транспортер 6. Соответственно сушилка переходит в циклический режим.

Если же в процессе работы сушилки порция зерна просушивается до требуе-мой влажности за проход, то устройство контроля влажности дает команду на переключение подачи потока зерна в норию 20. Соответственно сушилка переходит в поточный режим.

Качество сушки обеспечивают контролем влажности зерна (ручным или автоматическим), подбором температуры для сушки зерна и производительности сушилки. Подбирается это все опытным путем. Температура агента сушки зависит от выставленной температуры сушки зерна, но при этом она не должна превышать 130º±5º С. При превышении этой температуры отключается горелка в топочном блоке 18. Срабатывает аварийный звонок.

При возникновении аварийных ситуаций работу прекращают нажатием кнопки «Стоп». Новый пуск топочных агрегатов возможен лишь после продувки рабочих полостей зерносушилки холодным воздухом, что предусмотрено системой блокировки.

Контроль температуры в зерне, а так же нагретого агента осуществляется датчиками температуры 15, 16, 17.

В бункерах установлены датчики уровня 12 осведомляющие оператора о переполнении. При этом отключается весь комплекс во избежание аварийных подпоров в зерно-сливах, нориях и т.д.

В силу дороговизны комплекса система пожаротушения приводится как отдельная опция.

Сушилка зерновая мобильная горизонтальная СЗПГ-7

Сушилка зерновая мобильная горизонтальная СЗПГ-7, открытого типа, шахтного исполнения, применяется для сушки зерна и семян зерновых колосовых, зернобобовых, кукурузы и крупяных культур в сельском хозяйстве.

Сушилка используется в составе зерноочистительно-сушильной линии, дополнительно содержащей механизмы приёма, транспортирования и очистки зерна.

В зависимости от вида потребляемого топлива, сушилки изготавливаются с топочными блоками, работающими на газовом или жидком топливе.

Топливо для сушилки СЗПГ-7(Г) – природный газ (ГОСТ 5542), а для сушилки СЗПГ-7(Ж) - печное бытовое (ТУ 3800150-81) или дизельное (СТБ 1658).

Влажность поступающего на сушку зерна не должна превышать 30%, чистота – не ниже 95%.

Электрическая энергия - переменный ток 220/380В +- 10% с частотой 50Гц.

Зерносушилка должна быть работоспособной при температуре воздуха от минус 10 ˚С до плюс 40 ˚С и влажности до 95%.

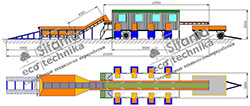

Общий вид и состав сушилки СЗПГ-7

Зерносушилка СЗПГ-7(Г) оснащена топочным блоком, работающим на природном газе, зерносушилка СЗПГ-7(Ж) оснащена топочным блоком, работающим на жидком топливе, конструкция остальных узлов одинакова.

Описание работы сушилки СЗПГ-7

Сушилка работает следующим образом (см. конструктивно-технологическую схему). Сырое зерно поступает через лоток на аспирированный винтовой транспортер 12, через норию 1. Затем обработанное в транспортере зерно поступает в шахту сушилки 2. Агент сушки (нагретый воздух) подводится от топочного блока 14 через специальные каналы и воздуховод 10 в подводящие короба шахты, затем проходя через слой зерна, снимая с него влагу, выходит из отводящих коробов шахты в окружающую среду. Агент сушки нагнетается в шахту через вентиляторы 6. С помощью устройств шиберных 7 осуществляется регулировка потока воздуха для различных культур. Величина открытия заслонок определяется опытным путем.

Регулирование подачи тепла выполняется работой топочного агрегата 10 через шиберное устройство 7. После камеры сушки нагретое зерно охлаждается в последовательно сочленённом охладителе.

Сухое зерно выводится из шахты сушилки роторными выпускными устройствами 8, винтовым транспортером 9 и далее через перекидной клапан 3 норией 16 на транспорт.

Сушилка обеспечивает сушку зерна порциями и циркуляционно. Уровень заполнения зерном шахты сушилки контролируют датчики уровня зерна 4. Для экономии топлива на постоянную работу зерносушилку переводят после высушивания пусковой порции, при этом загружают сырое зерно после выгрузки высушенного зерна. Температурные режимы задают и поддерживают согласно требованиям технологических регламентов сушки в шахтных зерносушилках.

В конструкции сушилки предусмотрена система использования вместо секции охладителя как дополнительную секцию сушки при помощи переключения шиберов 7.

Качество сушки обеспечивают контролем влажности зерна, подбором температуры для сушки зерна и производительности сушилки. Подбирается это все опытным путем. Температура агента сушки зависит от выставленной температуры сушки зерна, но при этом она не должна превышать 130º±5º С. При превышении этой температуры срабатывает оповещающее устройство (аварийный звонок). При возникновении аварийных ситуаций работу прекращают нажатием кнопки «Стоп». Новый пуск топочного агрегата возможен лишь после продувки рабочих полостей зерносушилки холодным воздухом, что предусмотрено системой блокировки.

Контроль температуры в зерне осуществляется датчиками температуры 5.

Контроль температуры нагретого агента осуществляется датчиком температуры 13.